ÍNDICE

1)Soldadura por puntos de resistencia.

2)Procedimiento de soldeo por puntos de resistencia.

3)Soldeo por puntos de resistencia a una cara.

4)El equipo de soldadura por puntos de resistencia MULTIFUNCIÓN.

5)Tratamiento térmico de las deformaciones concentradas.

6)Tratamiento térmico de las deformaciones extendidas.

7)Uso del equipo multifunción para la extracción de golpes.

8)Soldeo de roscas, setas y otros elementos de fijación de amovibles.

Con esto daré a conocer un poco más la soldadura por puntos de resistencia.

1)Soldadura por puntos de resistencia: la soldadura por puntos es un método de soldadura por resistencia que se basa en presión y temperatura, en el que se calienta una parte de las piezas a soldar por corriente eléctrica a temperaturas próximas a la fusión y se ejerce una presión entre las mismas. Generalmente se destina a la soldadura de chapas o láminas metálicas, aplicable normalmente entre 0,5mm y 3mm de espesor.

El soldeo por puntos es el más difícil y complicado de los procedimientos de soldadura por resistencia. Los materiales bases se deben disponer solapados entre electrodos, que se encargan de aplicar secuencialmente la presión y la corriente correspondiente al ciclo produciendo uno o varios puntos de soldadura.

El cuadro negro nos indica el accesorio que estamos utilizando, en este caso la máquina lo reconoce automáticamente, el cuadro rojo es el selector del espesor de la chapa que vamos a soldar y el cuadro amarillo nos hace saber el tiempo que la máquina va a soldar, por defecto siempre estará en un valor medio.

2)Procedimiento de soldeo por puntos de resistencia: es un tipo de soldadura que se cataloga por soldadura sin fusión del metal base a soldar, se considera un proceso en el cual los electrodos utilizados no son consumibles, además no se necesita material de aporte para que se produzca la unión entre las dos piezas, se considera un tipo de soldadura rápida, limpia y fuerte.

El material utilizado de los electrodos es una aleación de cobre con Cd (cadmio), Cr (cromo), Be (berilio), W (wolframio) con objeto de que presente una baja resistencia y una elevada oposición a la deformación bajo una presión estando su dureza comprendida entre 130 y 160 HB.

También este tipo de soldadura necesita de un transformador donde la bobina secundaria suministra un voltaje a los electrodos de 1V a 10V y una gran corriente, debido a que generalmente la resistencia de las piezas a soldar es muy baja por tanto la corriente que debe pasar por la zona a soldar debe de ser del orden de los 500 amperios.

El principio de funcionamiento de este proceso consiste en hacer pasar una corriente eléctrica de gran intensidad a través de los metales que se van a unir. Como en la unión de los mismos la resistencia es mayor que en el resto de sus cuerpos, se genera el aumento de la temperatura en juntura, efecto Joule.

Ahora bien, después de esta breve introducción de como funciona la máquina, aportaré los pasos a seguir para trabajar con ella:

- Debemos de portar los EPI's apropiados para este trabajo, buzo, botas de seguridad, guantes y gafas.

- Conectamos la máquina a las corriente necesarias, en este caso, corriente eléctrica y suministro de aire.

- Comprobamos si los electrodos están limpios para que hagan una soldadura buena.

- Seleccionar el espesor de chapa que vamos a soldar.

- Seleccionar el tiempo que va a hacer el punto de soldadura, normalmente el tiempo estándar.

- Seleccionar el accesorio que estamos utilizando para soldar, en nuestro caso lo selecciona automáticamente.

- Estamos listos para soldar.

Esquema de la soldadura por puntos de resistencia:

Adjunto una imagen en la cual podemos ver unos tipos de puntos de resistencia:

3)Soldeo por puntos de resistencia a una cara: al ejecutar una soldadura, quedará visible una marca o ''lenteja ya que se aplica una presión a los electrodos sobre la chapa a soldar, pues en algunos momentos, esa marca que queda visible no puede quedar así, es decir, no se puede ver, para esto se interpone entre la chapa y el electrodo una placa de cobre, de este modo, la presión que ejerce la aguanta la placa de cobre.

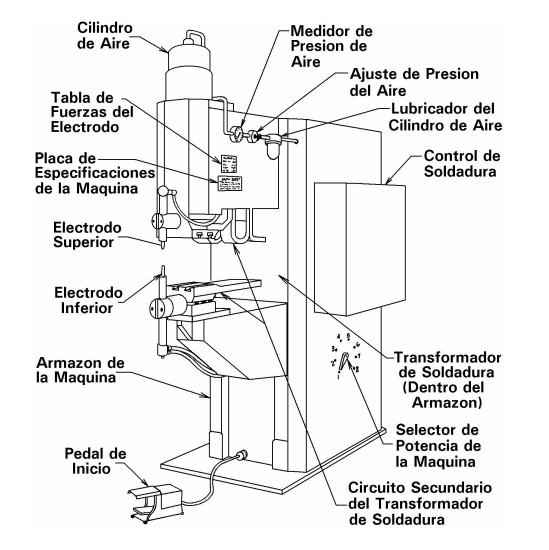

4)El equipo de soldadura por puntos de resistencia MULTIFUNCIÓN: en este apartado daré a conocer las partes de la máquina. Para esto me ayudaré de unas imágenes.

En esta foto podemos ver una máquina de soldadura por puntos de resistencia. Está claro que este tipo de máquina como el que aparece en la foto se utilizan en grandes empresas, es decir, la que tenemos nosotros en el taller es más pequeña, pero en esta imagen podemos ver bien todas sus partes.

La máquina, para que funcione debe de estar conectada al suministro eléctrico y también al suministro de aire. Con la electricidad hacemos que funcione la máquina, ya que funciona con calor y la electricidad es la que hace que produzca ese calor y con el suministro de aire hace que los dos electrodos se junten.

Podemos apreciar los dos electrodos tanto el superior como el inferior, el cilindro de aire para que los electrodos se junten, un medidor de presión de aire, un lubricador para el cilindro del aire para que éste trabaje bien y también aunque no aparezca falta una salida que va al suministro eléctrico,

- Se necesita una tensión de red estable para un correcto funcionamiento.

- La presión del aire de alimentación para la pinza se halla alrededor de 6 bares.

- Si se emplean alargadores de alimentación, han de tener la sección suficiente.

- No se deben forzar las conexiones.

- Es preciso soplar con aire seco el interior de la máquina para eliminar los depósitos de polvo.

- Hay que tener la precaución de no tirar de los cables de conexión o soldadura para mover el equipo.

5)Tratamiento térmico de las deformaciones concentradas: antes de nada explicaré que es un tratamiento térmico. Se conoce como tratamiento térmico al conjunto de operaciones de calentamiento y enfriamiento, bajo condiciones controladas de temperatura, tiempo de permanencia, velocidad, presión, de los metales o las aleaciones en estado sólido, con el fin de mejorar sus propiedades mecánicas, especialmente la dureza, la resistencia y la elasticidad. Los materiales a los que se aplica el tratamiento térmico son, básicamente, el acero y la fundición, formados por hierro y carbono. También se aplican tratamientos térmicos diversos a los cerámicos.

En el caso de tratamiento térmico de las deformaciones concentradas, con la máquina que estoy explicando, se puede llevar a cabo el devolver un material a su forma original aplicando calor en la parte que haya sufrido un recogido con un electrodo de cobre, ya que tienden a soldarse. Pondré de ejemplo una aleta de un coche, y nos encontramos con un golpe que al hundirse el metal, se estira en la parte del centro ya que en los bordes no puede porque ahí se encuentran los nervios. Para devolver la aleta a su estado natural, es decir, antes del golpe, debemos aplicar un tratamiento térmico, aplicamos calor y al instante frío y así el metal se contrae.

En el caso de tratamiento térmico de las deformaciones concentradas, con la máquina que estoy explicando, se puede llevar a cabo el devolver un material a su forma original aplicando calor en la parte que haya sufrido un recogido con un electrodo de cobre, ya que tienden a soldarse. Pondré de ejemplo una aleta de un coche, y nos encontramos con un golpe que al hundirse el metal, se estira en la parte del centro ya que en los bordes no puede porque ahí se encuentran los nervios. Para devolver la aleta a su estado natural, es decir, antes del golpe, debemos aplicar un tratamiento térmico, aplicamos calor y al instante frío y así el metal se contrae.

Encendemos la maquina multifuncion y colocamos el electrodo de cobre en la pistola. Aplicamos calor con la multifunción en la chapa hasta que se ponga de color rojo. A continuación, con ayuda de un trapo húmedo, le pasamos por la parte caliente y enfriamos el punto que hemos dado. Esto debemos hacerlo en la parte interior del golpe, ya que es la que ha sufrido el estiramiento. Este proceso se repite hasta que la aleta recupere su estado natural.

6)Tratamiento térmico de las deformaciones extendidas: este caso es parecido al anterior, pero en ved de sufrir una tensión determinada en un pinto, aquí, el problema es que la pieza ha sufrido un estiramiento, el material ha dado de sí y es blando. Estos casos se dan en partes el vehículo donde no existen nervios.

En el caso de este tratamiento, en ved de arreglar el golpe con un electrodo de cobre lo haremos con un electrodo de carbono. Lo que haremos es realizar una espiral desde el borde del golpe hacía dentro y cuando acabemos habrá que pasar un trapo húmedo a la chapa para que se recoja.

7)Uso del equipo multifunción para la extracción de golpes: hay muchas formas de sacar golpes de un vehículo, pero en ocasiones es bastante costoso ya sea porque es una zona de trabajo difícil o porque la parte del vehículo donde está el golpe imposibilite una zona donde se pueda trabajar. Para esto, podemos utilizar la MULTIFUNCIÓN.En el caso de este tratamiento, en ved de arreglar el golpe con un electrodo de cobre lo haremos con un electrodo de carbono. Lo que haremos es realizar una espiral desde el borde del golpe hacía dentro y cuando acabemos habrá que pasar un trapo húmedo a la chapa para que se recoja.

Disponemos de varios utensilios con los que poder trabajar:

Para reparar una abolladura necesitamos una pistola de soldadura. En la punta de la soldadura se sitúa o un perno o una arandela, pero antes de nada tenemos que:

- Limpiar la zona a soldar para arreglar la abolladura. Se lija hasta quitar la pintura y aislantes, ya que si no se lija no se hace masa y no funcionaría la máquina.

- Una vez lijada la zona, seleccionamos el perno o arandela que vamos a poner a la pistola, dependiendo el trabajo que vamos a llevar a cabo.

- Comprobamos la máquina si está regulada bien y procedemos a trabajar.

El procedimiento de trabajo es simple. Para accionar la máquina solo hay que presionar el botón y ésta hará una pequeña soldadura, lo bastante resistente para poder tirar de la pistola que porta un martillo de inercia. Una vez que vemos que ha soldado damos dos golpes secos hacia atrás para sacar la abolladura y para despegar la soldadura tenemos que girar la pistola hacia ambos lados y ésta soltará.

También hay otro método para poder sacar abolladuras. En este caso, en ved de soldar y tirar con el martillo de inercia, lo que haremos es soldar unas arandelas a lo largo de la abolladura, y después meter una barra que pase entre ellas o una garra con un martillo de inercia.

8)Soldeo de roscas, setas y otros elementos de fijación de amovibles: otra de las funciones de esta máquina es la de soldar roscas, setas u otros elementos amovibles en la carrocería. Este procedimiento no tiene mayor dificultad que la de soldar una grapa o algo que necesitemos. Pongo el ejemplo de que das un golpe y se te ha soltado la talonera, pues en este caso, con esta máquina, lo que harías es soldar una seta a la carrocería del vehículo y ésta, unirla a la talonera.

En conclusión, es una máquina con un coste alto pero que te saca de grandes apuros ya que tiene multitud de funciones y la utilización de ésta no es muy compleja.

Un saludo y hasta la próxima.