Índice:

- Trazado y sus herramientas.

- Sistemas y herramientas de control dimensional.

- Limado:

- Serrado manual (herramientas, método, etc)

- Taladrado:

Sujeción de piezas en el taladro.

Herramientas de corte.

Afilado y mantenimiento de la herramienta de corte.

Procedimiento de corte con taladro y medidas de seguridad a observar.

Mantenimiento de equipos.

- Roscado:

Tipos de roscas y sus características principales.

Machos de roscado y procedimiento de roscado de rosca hembra.

Cojinetes de roscado y procedimiento de roscado de un perno.

Trazado y sus herramientas:

El trazado es simplemente trazar una línea. Dicho de otra manera el trazado es hacer una marca de un parte a otro con el fin de tener una referencia a la hora de realizar un corte o alguna otra cosa.

Trazado y sus herramientas:

El trazado es simplemente trazar una línea. Dicho de otra manera el trazado es hacer una marca de un parte a otro con el fin de tener una referencia a la hora de realizar un corte o alguna otra cosa.

Útiles de trazado:

Como elemento que se emplea para el apoyo y poder realizar un trazado más exacto:

Sistemas y herramientas de control dimensional:

Trazador o punta de trazar: herramienta manual con una punta de acero templado. Ha simple vista parece un bolígrafo. Se utiliza para el trazado y marcado de líneas de referencias, centros de taladros, o excesos de material en las piezas que posteriormente luego hay que cortar.

Compás trazador: este utensilio es similar al que se utiliza en dibujo lineal, pero su punta no es de grafito como la de un lápiz es de acero para poder marcar en materiales duros. Sirve para trazar una circunferencia, para transportar una medida o para trazar un arco. Los compases se fabrican generalmente de metal, y constan de dos partes unidas por una bisagra que se puede ajustar.

Granete: esta herramienta tiene la misión de hacer un marca en materiales duros como el hierro donde más tarde se hará un agujero con el taladro. Su finalidad es para que la broca tenga un pequeño apoyo para que perfore bien y no se desplace.

Guía y reglas: con estas se pueden realizar marcas paralelas y ángulos rectos. Algunas reglas traen como un apoyo, como la de la imagen, que sirve para apoyarse en el borde de la pieza y tener mayor estabilidad, ese apoyo también se puede quitar en algunas reglas ya que viene atornillado.

Como elemento que se emplea para el apoyo y poder realizar un trazado más exacto:

Mármol: es una mesa pequeña y portable, fabricada de hierro fundido y muy robusta (dura). La parte superior del mármol es totalmente plana para no sufrir ninguna variación a la hora de realizar algo con exactitud.

Los instrumentos de medida, hoy en día, son casi innumerables, con ellos podemos medir: longitudes, ángulos, presiones, etc.

Para medidas lineales: son aquellos que tienen escalas milimétricas o pulgadas, y dan directamente el valor de una longitud.

Los hay para tomar medidas aproximadas, como el metro y las reglas, y otros de mayor precisión, que pueden medir hasta las centésimas de milímetro, como los calibres, micrómetros, etc.

Los hay para tomar medidas aproximadas, como el metro y las reglas, y otros de mayor precisión, que pueden medir hasta las centésimas de milímetro, como los calibres, micrómetros, etc.

Flexómetro: todo el mundo lo conoce como metro, mal dicho, es una herramienta que sirve para medir distancias de un sitio a otro. Se constituye de un cinta metálica flexible que se estira o se enrolla en el interior de una carcasa de plástico. Tiene un botón que se sube o baja dependiendo si quieres fijar la medida lo bajas y la cinta no se recoge y si lo subes se recoge. Su unidad es el metro.

Calibre: este instrumento lo que hace es medir longitudes, profundidades o longitudes interiores. Es un elemento muy frágil ya que si sufre un golpe puede que no de la medida exacta, ya que se utiliza para comprobar medidas muy concretas.

El nonio es la parte móvil del calibre en la que están marcadas las divisiones que nos permitirán aumentar la precisión de la medida.

Los calibres que utilizamos en el taller tienen en el nonio una longitud que equivale a 19 mm de la regla fija y que está dividida en 20 partes iguales.

Si el 0 del nonio coincide exactamente con una división de la regla fija, la medida será la que indique la regla fija (mm).

Si el 0 del nonio no coincide con una división de la regla fija, la medida será la que indique la regla fija (mm) más la división del nonio que coincida con otra división de la regla fija (décimas de mm).

Micrómetro: también se denomina como tornillo de Palmer, su función es la de un tornillo que sirve para medir el tamaño de algo con gran precisión, en un rango de centésimas o de milésimas de milímetro por ejemplo 0'01 mm y 0'001 mm.

Normalmente el paso del tornillo es de 0,5 mm, por lo que son necesarias dos vueltas del tambor para que se desplace 1 mm sobre el cilindro fijo.

Reglas: en el anterior apartado hablé de las reglas para ayudar a trazar como por ejemplo una escuadra, ahora comentaré las reglas para medir en un taller, que son simplemente igual que una regla de plástico que se utiliza para el dibujo pero en este caso serán de acero y flexibles.

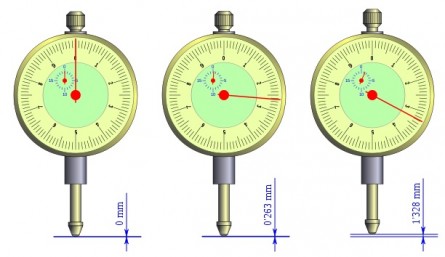

Reloj comparador: es un instrumento de medición de dimensiones que se utiliza para comparar cotas mediante la medición indirecta del desplazamiento de una punta de contacto esférica cuando el aparato está fijo en un soporte. Consta de un mecanismo de engranajes o palancas que amplifica el movimiento del vástago en un movimiento circular de las agujas sobre escalas graduadas circulares que permiten obtener medidas con una precisión de centésimas o milésimas de milímetro (micras). Además existen comparadores electrónicos que usan sensores de desplazamiento angular de los engranajes y representan el valor del desplazamiento del vástago en un visualizador.

Proceso por el cual se realiza el desgaste y afinado de piezas de distintos materiales como por ejemplo la madera, el metal o el plástico. Para poder realizar este procedimiento necesitaremos una lima la cual hay muchos tipos y unas estarán dedicadas para el limado de plástico otras para el metal y otras para la madera.

La lima: está formada por una barra de acero al carbono templado (llamada caña de corte) que posee unas ranuras llamadas dientes y que en la parte posterior está equipada con una empuñadura o mango.

Según la longitud de la caña de corte las limas pueden tener distintos tamaños, que normalmente se expresan en pulgadas, existiendo un baremo de tres a catorce pulgadas.

Según la forma: se entiende por forma de la lima a la figura geométrica de su sección transversal y las más comunes son:

Limas planas: tienen el mismo ancho en toda su longitud o la punta ligeramente convergente. Pueden tener superficies de corte por ambas caras, las caras y los cantos, o sin corte en los cantos, es decir lisos, y que permiten trabajar en rincones en los que interesa actuar tan sólo sobre un lado y respetar el otro.la lima si la ves desde la punta hacia el mango tiene forma rectangular.

Limas cuadradas: Se utilizan para mecanizar chaveteros o agujeros cuadrados. La lima si la ves desde la punta hacia el mango tiene forma cuadrada.

Limas triangulares: sirven para ajustar ángulos entrantes e inferiores a 90º. Pueden sustituir a las limas planas. La lima si la ves desde la punta hacia el mango tiene forma triangular.

Limas de media caña: tienen una cara plana y otra redondeada, con una menor anchura en la parte de la punta. Se pueden utilizar tanto para superficies planas como para rebajar asperezas y resaltes importantes o para trabajar en el interior de agujeros de radio relativamente grande.

Limas redondas: se usan para pulir o ajustar agujeros redondos o espacios. La lima si la ves desde la punta hacia el mango tiene forma circular.

Lima de cuchillo: la lima es más ancha en la parte del mango que en la parte de la punta. Sirve para ajustar agujeros o espacios redondos, parecido a la lima redonda.

Picado de la lima: es la distancia entre dos líneas de ese tallado o filo. Este tallado viene en dos filos:

Picado simple: cuando los surcos paralelos que se forman con los dientes están cortados en un solo sentido, con un ángulo de 60º a 80º respecto del eje de la lima.

Picado doble: cuando sobre un picado simple se hace otro cruzado menos profundo con un ángulo de 45º a 60º con respecto al eje de la lima.

Grado de corte de la lima: este grado de corte varía de acuerdo al tamaño de la lima, de manera que una lima de 14” de largo, tiene un picado más grueso que una lima de 8” de largo.

Un limado correcto es con una posición adecuada y a unos 45º nunca en perpendicular.

Posición de limado correcto

Limpieza de lima: para quitar la suciedad de la lima, es decir los restos de metales y demás se utiliza un cepillo de alambre y se quita siempre en el sentido del picado.

Serrado manual:

Antes de todo explicaré que es el serrado manual, consiste en el corte por desbaste o arranque de viruta del material mediante una sierra de mano, con movimientos de vaivén de la sierra sobre el objeto a cortar. Hay diferentes tipos de sierras pero antes de explicarlas daré a conocer las partes de la sierra.

1- Arco

2- Hoja de sierra

3- Asa

4- Sujeción

5- Taco fijo

6- Taco móvil

7- Tensor de la hoja de sierra

8- Tuerca para tensar la hoja de sierra

Lo único que está templado son los dientes y son fáciles que se rompan con un mal uso de la sierra.

Pude tener 14,16,18,24 y 34 dientes por pulgada.

La elección de la hoja de sierra depende del material que vayas a cortar. Para materiales blandos de 14 a 18 dientes. Para metales duros de 24 o 32 dientes. Para perfiles delgados de 24 o 32. para trabajos normales de 16 a 24 dientes.

¡Adoptar una posición similar como la del limado!

Para evitar una rotura de la hoja debemos de tener en cuenta:

Taladrado:

Los taladros les podemos diferenciar en:

Dependiendo que trabajo vayamos a necesitar necesitamos una velocidad de giro u otra, así que voy a explicar como podemos regular la velocidad:

Generalmente, las mechas se fabrican con tres ángulos de desprendimiento, a saber: de 10-13º para materiales duros, de 16-30º para materiales normales, y de 35-40º para materiales blandos.

Para el afilado de las brocas tengo una práctica hecha, en el siguiente enlace lo podréis ver, afilado de broca , y también adjunto un vídeo donde se aprecia muy bien, vídeo afilado de brocas.

¿Cómo refrigerar una broca?

Para acero duro: aceite de corte o soluble (taladrina) concentrado 50/50.

Para acero dulce: taladrina con 20% de aceite.

Para aluminio y aleaciones livianas: agua de sosa.

Para latones, bronces y fundición: en seco, con chorro de aire comprimido.

1) Hacemos una pequeña marca sobre el material a cortar.

2) Tomamos la sierra por el asa con tu mano buena, es decir, si eres diestro y con la otra la apoyamos en la sujeción para ayudarnos un poco.

3) Empezamos el corte con suavidad, al principio va a costar un poco empezar a cortar.

4) Realizar la fuerza de corte en una sola dirección, en este caso hacia delante, en la vuelta no aplicaremos fuerza.

Para evitar una rotura de la hoja debemos de tener en cuenta:

No aplicar una excesiva fuerza.

Asegurarse que tenemos bien puesta la hoja.

No tener muy tensa la hoja.

Hay que tener especial cuidado al utilizar estas herramientas, debido a que un mal uso puede llegar a una desgracia. Se tiene costumbre de que al comenzar el serrado se guía a la sierra con el pulgar de la mano, esto es una clave error y puedes acabar muy mal parado.

Taladrado:

Se llama taladrar a la operación de mecanizado que tiene por objeto producir agujeros cilíndricos en una pieza cualquiera, utilizando como herramienta una broca. La operación de taladrar se puede hacer con un taladro portátil, con una máquina taladradora, en un torno, en una fresadora, etc.

Para obtener agujeros perfectos y económicos debemos tener taladros adecuados, eficientes, con velocidades y avances proporcionados a las brocas y a los materiales y que estén sujetadas convenientemente.

En dicha operación se combinan dos movimientos diferentes:

Movimiento principal: giro de la broca. Consumo de potencia y velocidad mayor que el movimiento de avance.

Movimiento de avance: siempre en dirección paralela al eje de la broca.

Los taladros les podemos diferenciar en:

Portátiles.

Fijos.

Especiales.

Taladro portátil eléctrico: estos ya son taladros más evolucionas ya que en su interior tienen un motor eléctrico con la función de hacer girar a la broca sin esfuerzo del ser humano. Con los avances de hoy en día, los taladros tienen más funciones que la de agujerear, tan solo con cambiar algún accesorio el taladro se puede utilizar también para atornillar o ligar etc.

Taladro de columna: formado por un taladro estacionario. Realiza la misma función que un taladro pero está insertado en un soporte vertical. Estas taladradoras son utilizadas en talleres ya que realizan los trabajos más complejos que no puede realizar el taladro eléctrico de mano. También con el taladro de columna se consigue un trabajo más profesional.

Las partes de este taladro son las siguientes:

Dependiendo que trabajo vayamos a necesitar necesitamos una velocidad de giro u otra, así que voy a explicar como podemos regular la velocidad:

En la parte superior se aprecia un sistema de poleas (caja de velocidades), pues bien, esto funciona similar a las marchas de una bicicleta, ejemplo, tienes una broca de 6 mm, vas y te fijas si en la máquina te lo pone ya que a veces vienen con una pegatina en la parte frontal que te pone en que posición va la correa en las poleas dependiendo del diámetro de la broca, como podemos ver en la siguiente imagen. Si ésta pegatina no viene en en taladro tendrás que informarte en algún libro o por Internet.

Taladro radial: es empleado para realizar agujeros en piezas de grandes dimensiones.

Tipo de brocas:

Después de todo esto hay que tener en cuenta el tipo de broca que utilicemos porque no es la misma broca si vamos a agujerear una madera que si agujereamos un metal ya que la madera es más blanda.

Generalmente, las mechas se fabrican con tres ángulos de desprendimiento, a saber: de 10-13º para materiales duros, de 16-30º para materiales normales, y de 35-40º para materiales blandos.

Para el afilado de las brocas tengo una práctica hecha, en el siguiente enlace lo podréis ver, afilado de broca , y también adjunto un vídeo donde se aprecia muy bien, vídeo afilado de brocas.

¿Cómo refrigerar una broca?

Para acero duro: aceite de corte o soluble (taladrina) concentrado 50/50.

Para acero dulce: taladrina con 20% de aceite.

Para aluminio y aleaciones livianas: agua de sosa.

Para latones, bronces y fundición: en seco, con chorro de aire comprimido.

En el caso de que vayamos a utilizar el taladro eléctrico manual y la pieza no sea relativamente grande, se puede sujetar en el tornillo de banco ya que si está bien colocado se puede trabajar bien. También consta de dos mordazas que se van juntando o separando mediante la activación de una manivela manual. Con el uso del tornillo de banco nos evitamos de posibles accidentes.

Principales causas de rotura de las brocas:

Excesivo desgaste de los filos, desgaste de un solo filo, desgaste a lo largo de todo el filo, líquido refrigerante inadecuado o insuficiente, puntos duros (escoria, arena, etc) en el material, velocidad inmoderada con excesivo desgaste de los vértices.

Rotura transversal de la broca, afilado excéntrico, error de alineación entre agujero y mecha, mandril con vibración y juego, mandril porta-broca o eje gastado, pieza fijada imperfectamente .

Virutas desiguales, desigual longitud de los filos, falta de simetría en el ángulo de la punta.

Desgaste de la punta, avance excesivo.

Medidas de seguridad para taladrar:

La principal medida de seguridad es portar las EPI's apropiadas para un taller, buzo, gafas guantes. En el caso de que no lleves gafas, mientras estés taladrando pueda que te salte a los ojos un trozo de viruta y ya está liada.

Otra medida es fijarse en la velocidad que está puesta por ejemplo el taladro de columna ya que si cuando te vas a poner a taladrar y la velocidad es elevada puede que se te parta la broca y te dañe.

También has de sujetar bien la pieza para no romperla o realizar mal el taladrado y lo más importante para no dañarse uno mismo.

Fijarte en que esté bien sujetada la broca al taladro ya que puede salir despedida pudiendo ocasionar algún accidente.

Debes utilizar el taladro para lo que está diseñado no para hacer inventos ya que esto puede salirte mal y volverse en tu contra, si es para hacer agujeros no hagas otra cosa que no sea eso.

Roscado:

El roscado es una superficie cuyo eje está constituido en el plano y en toro a él se describe una trayectoria helicoidal cilíndrica. Esto sirve para realizar nuevas roscas o también para reparar roscas en mal estado.

Tipos de roscas: las rosas las podemos encontrar según la forma de los filetes. Según estas características las roscas pueden ser cuadradas, triangulares, trapezoidales, etc. Explicaré brevemente alguna de estas que aparecen en la imagen.

Rosca cuadrada: esta rosca puede transmitir fuerzas en todas las direcciones, casi paralela al eje.

ACME de filete truncado: es fácil de tallar, bastante resistente y transmite bien la fuerza.

Whitworth: es el que se utiliza en Gran Bretaña para el uso general siendo su equivalente a la rosca nacional americana.

V Aguda: son aplicadas donde es importante la fricción, como en elementos de precisión.

Machos de roscado y procedimiento de roscado de rosca hembra: para roscar una hembra, necesitamos los machos de roscado. Son herramientas de corte con la que se hacen las roscas en las partes internas de los agujeros.

Tipos de machos:

Macho con canal recto.

Macho con canal helicoidal a derechas.

Macho con canal helicoidal a izquierdas y corte a derechas.

Macho recto con entrada corregida.

Para poder roscar una hembra con un macho habrá que seguir estos pasos:

- Seleccionamos el paso y el tipo de rosca que necesitamos y cogemos el macho que cumpla nuestras necesidades.

- Se coloca el macho perpendicular al agujero que queremos roscar.

- Comenzamos a roscar con suavidad, conveniente retroceder un poco en cada vuelta que demos.

Estos pasos se repiten tres veces en el caso de tener tres machos como en la imagen anterior, el orden a utilizar sería de izquierda de la imagen a derecha ya que van aumentando de tamaño.

Cojinetes de roscado y procedimiento de roscado de un perno: esto sería el caso contrario ya que para roscar una varilla necesitamos una hembra o cojinete de roscada. Es una herramienta de corte que se utiliza para el roscado manual de tornillos. Las características principales de un tornillo que se vaya a roscar serían el diámetro exterior y el paso de rosca.

Para poder roscar un macho habrá que seguir estos pasos:

- Conocer la rosca que se va a realizar.

- Colocar la terraja en el soporte (maneral) que nos ayudará a realizar la operación.

- Colocar la varilla perpendicularmente a la terraja y comenzar a girar lentamente hacia la derecha y retroceder un poco cada vuelta y así hasta lograr el roscado que necesitemos.

Y hasta aquí llega esta actualización, espero haber aclarado y explicado mejor los apartados, así que hasta la próxima ;).