La práctica que voy a explicar hoy en realidad es teórica y fue el día 3 de Diciembre es decir ayer. Transmitiré lo que más o menos nos ha comentado el profesor. Como es lógico la teoría de hoy va especializada en unos conocimientos básicos sobre la soldadura. Nos explicó como funcionaba la máquina de soldadura de electrodos que funciona a través de electricidad para quemar un electrodo que a su vez se funde para la unión de un material.

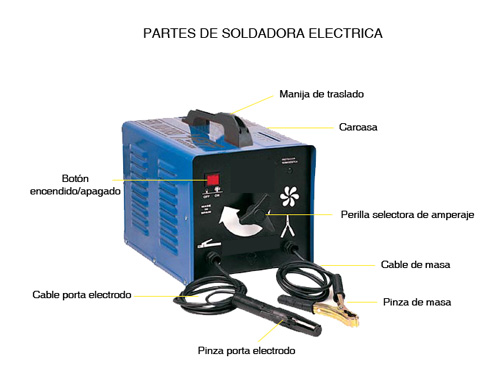

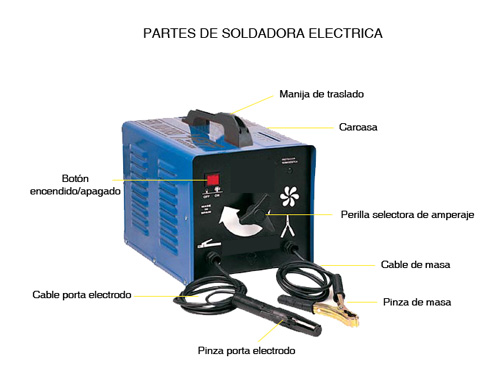

La máquina de soldar tiene estas partes:

Como vemos tiene dos pinzas una que agarra el electrodo y la otra pinza es la de masa que va conectada a un metal para poder transmitir una intensidad. Con la ruleta selectora de amperaje regulamos la intensidad que necesitemos para soldar. Una vez que sabemos lo que vamos a soldar, escogemos el electrodo, ya que hay muchos tipos de electrodos y de distintas medidas. En la caja donde vienen los electrodos nos indica la medida y las posiciones en las que podemos trabajar con dicho electrodo. Una vez esto, ya podemos empezar a soldar, claro, con la careta de soldadura puesta. El ángulo de inclinación para soldar es de unos 60 grados y si mientras soldamos necesitamos más calor pues alejamos el electrodo un poco y si queremos enfriarlo, pues lo contrario, acercamos más el electrodo. También, a la hora de hacer un punto de soldadura hay un truco para saber si está bien hecho y es que si cuando acabas de hacer el punto, la incandescencia desaparece desde afuera hacia dentro del punto.

Esto es lo que hizo nuestro profesor: la unión de dos materiales o más.

En el caso de la imagen de la derecha, a la hora de soldar la chapa que está posada en la mesa y la que está soldada a ella en ved de soldar a la distancia que nos indica el electrodo en la caja, en este caso el electrodo va posado en la chapa mientras se suelda, esto puede ser una ventaja a la hora de soldar pero desventaja a la hora de limpiar la viruta ya que se queda más pegada en los materiales.

Bueno esto es todo lo que puedo decir sobre la pequeña introducción de soldadura, espero que se haya entendido a la perfección y ya con ganas de poder subir una práctica en la que yo empiece a soldar, saludos y buen puente.

Firmado, Señor Criatura.

Buenas, el motivo por el cual actualizo esta entrada es el de aportar más información. Partiré desde el principio, como si no hubiese nada escrito encima y no tendríamos noción de como soldar.

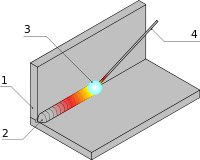

La soldadura es un proceso de fijación en donde se realiza la unión de dos o más piezas de un material, usualmente logrado a través de la fusión, se puede agregar un material de aporte (metal o plástico), que, al fundirse, forma un charco de material fundido entre las piezas al soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina cordón.

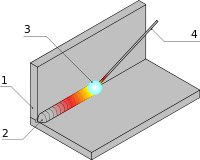

1- Metal base

2- Cordón de soldadura

3- Fuente de energía

4- Metal de aportación

La soldadura por arco con electrodo, que es la que hemos aprendido en clase, trata de que una máquina ofrece una fuente de alimentación eléctrica. Ésta se usa para generar un arco voltaico entre un electrodo y el material base, que derrite los metales en el punto de la soldadura. Se puede usar tanto corriente continua (CC) como alterna (AC), e incluyen electrodos consumibles o no consumibles, los cuales se encuentran cubiertos por un material llamado revestimiento. A veces, la zona de la soldadura es protegida por un cierto tipo de gas inerte (gas no reactivo bajo determinadas condiciones de presión y temperatura) o semi-inerte, conocido como gas de protección, y, en ocasiones, se usa un material de relleno.

La máquina que aporte la fuente de alimentación eléctrica funciona de la siguiente manera. La máquina va enchufada a la corriente alterna de la pared o donde dispongamos de un enchufe. Luego en la parte posterior, nos encontramos con el botón de encendido y apagado y con una ruleta con la que regularemos la intensidad necesaria para soldar, y también, nos encontraremos como con dos anclajes donde van enchufadas la pinza de masa y la pinza porta-electrodo con la que soldamos.

Con esta imagen se puede entender bastante bien, está el generador que es el que suministra la energía, y luego está la pinza porta-electrodo y la pinza de mesa. Estas van enchufadas y no hay nada claro ya que dependiendo donde la enchufes hay negativo y positivo y éstas no llevan una posición exacta ya que hay gente que dice que por ejemplo la pinza porta-electrodo la enchufa al positivo y la pinza de masa al negativo y trabajan bien y hay otra gente que lo hace al revés, eso se sabe cuando vas trabajando con la máquina y vas probando tu si trabajas mejor de una manera o de otra.

Para que poder soldar la pinza de masa la tendremos que pinzar en la mesa donde soldamos o en la misma pieza, así se cerrará el circuito y podremos soldar.

Con la foto anterior quiero dar a entender los pasos de soldar. Cuando empiezas a soldar debes de arrancar el electrodo por así decirlo y mirando a la imagen podemos ver lo que pasa. La gota de aportación es lo que hace que el metal se caliente y se funda el alma y el metal a soldar. La escoria líquida cuando se enfría queda sólida y ésta hay que retirarla con un martillo y luego hay que limpiar la pieza con un cepillo. A la hora de hacer un punto de soldadura hay un truco para saber si está bien hecho y es que si cuando acabas de hacer el punto, la incandescencia desaparece desde afuera hacia dentro del punto.

Cepillo

Martillo

A la referencia de enchufar la pinza en el más o en el menos y el porta-electrodo idem, se hace referencia con las dos imágenes anteriores explicando como se produce la polaridad inversa y la polaridad directa.

Para realizar una soldadura correcta tendrás que soldar con una intensidad correcta que te indicará en la caja del electrodo con el que estés soldando y la distancia que tiene que haber entre el electrodo y el elemento a soldar debe de ser del mismo diámetro del electrodo. Si mientras soldamos necesitamos más calor, temperatura, deberemos alejar un poco el electrodo y si necesitamos menos temperatura, lo contrario, acercar más el electrodo. El truco de esto es soldar mucho y tener paciencia.

Hay dos tipos de soldaduras: la soldadura blanda y la soldadura fuerte. Son procesos en los cuales no se produce la fusión de los metales base, sino únicamente del metal de aportación.

- La soldadura blanda se da a temperaturas inferiores a 450 ºC.

- La soldadura fuerte se da a temperaturas superiores a 450 ºC.

- Y la soldadura fuerte a altas temperaturas se da a temperaturas superiores a 900 ºC.

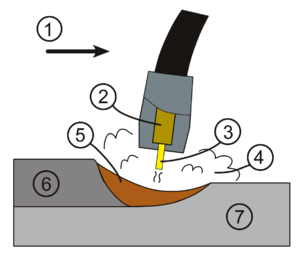

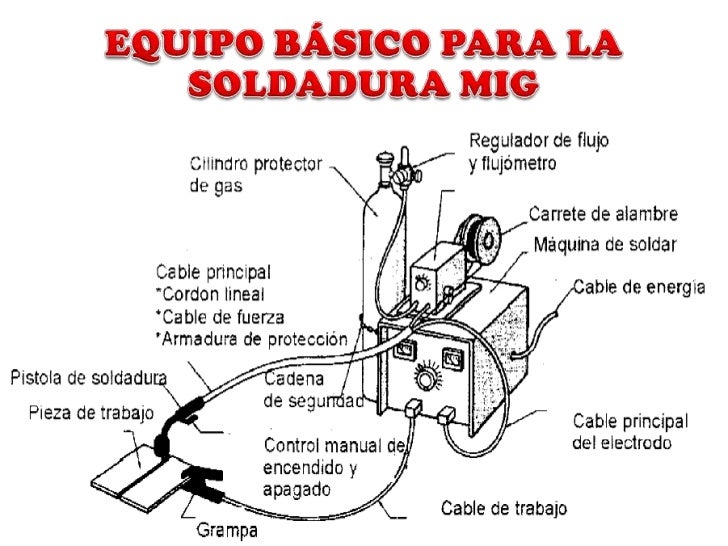

También hay más tipos de soldaduras las cuales explicaré brevemente ya que con la que hemos trabajado ha sido con la anteriormente explicada. La soldadura de MIG/MAG. Es un proceso de soldadura por arco bajo gas protector con electrodo consumible. El arco se produce mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando este protegido de la atmósfera circundante por un gas inerte (soldadura MIG) o por un gas activo (soldadura MAG).

1-Dirección de la soldadura

2-Tubo de contacto

3-Hilo

4-Atmósfera de gas protector

5-Baño de fusión

6-Cordón de soldadura

7-Metal de base.

En esta foto podemos apreciar todo lo necesario para soldar a MIG/MAG. La máquina es similar a la que expliqué antes pero con esta necesitamos un cilindro de gas.

Otro método de soldar es

soldadura a TIG que se caracteriza por el empleo de un electrodo permanente de tungsteno, aleado a veces con torio o circonio en porcentajes no superiores a un 2%. El torio en la actualidad está prohibido ya que es altamente perjudicial para la salud. Dada la elevada resistencia a la temperatura del tungsteno (funde a 3410 °C), acompañada de la protección del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Los gases más utilizados para la protección del arco en esta soldadura son el argón y el helio, o mezclas de ambos.

Volviendo al tema, seguiré con la soldadura por arco con electrodo. Cuando nosotros compramos una caja de electrodos en ella podemos encontrar una variedad de información valiosa. Los electrodos van cubiertos por un revestimiento y éste puede ser de distintos tipos, como de rutilo, neutro o básico. Nosotros trabajamos con electrodos revestidos de rutilo ya que se pueden utilizar tanto con corriente continua o con corriente alterna.

En esta imagen podemos ver con el cuadrado de color rojo que he seleccionado E6013 eso nos indica la denominación europea indicando que es un rutilo. En el recuadro amarillo se aprecia 2.0 x 300 mm, esto nos indica que el electrodo tiene un diámetro de 2 mm y mide de largo 300 mm. Respecto al cuadro de color negro, podemos saber en que intervalos se puede trabajar con este electrodo que sería entre 40 y 70 amperios y por último, el cuadrado de color azul, aquí sabremos en qué posiciones podremos trabajar con el electrodo.

Las posiciones de trabajo con electrodo son varias y con la imagen siguiente vamos a poder apreciar casi todas a mi entender.

En este momento nosotros estamos aprendiendo a soldar en plano. Mirando la foto de la caja de electrodos, con el electrodo ese podríamos soldar en techo, en plano, en horizontal en ángulo, en vertical ascendente y descendente.

En clase tuvimos estos ejemplos, primero una soldadura en plano:

Y también una soldadura en ángulo horizontal:

Aprender a soldar este es un vídeo de youtube donde explica como soldar, dura 17 minutos pero lo explica bastante bien.

En conclusión, para soldar bien debemos tener lo primero la máquina en un bues estado, luego saber a que amperaje se trabaja dependiendo el electrodo a seleccionar y luego ser limpios en la soldadura, es decir, cada vez que soldemos debemos de quitar la escoria y luego pasar el cepillo. También interviene la posición del cuerpo, cada persona tendrá que encontrar una posición cómoda cuando suelde pero hay casos en los que nosotros nos tendremos que adaptar a las circunstancias e igual en ese momento tendremos que adaptar la posición de nuestro cuerpo.

Espero haber aclarado más cosas sobre la soldadura, un saludo.