Las carrocerías de vehículos y como han evolucionado a lo largo de la historia.

Hoy el tema a tratar es la carrocería de los vehículos, explicaré un poco la historia de la carrocería y entraré a desarrollar los siguientes puntos:

- Investigación del concepto de carrocería desde los albores hasta hoy, en cuanto a materiales, formas y distribuciones de elementos mecánicos.

- Tipos de estructuras

Chasis en H o escalera

Chasis plataforma

Chasis superligero

Chasis wishbone o columnar

Chasis tubular

Chasis autoportante

- Distribuciones mecánicas

- Distribuciones de volúmenes y clasificación de los vehículos en función de la misma

- Identificación de vehículos por VIN (EU, USA, Japón...diferencias)

- ¿Qué es la contraseña de homologación?

Investigación del concepto de carrocería desde los albores hasta hoy, en cuanto a materiales, formas y distribuciones de elementos mecánicos.

La historia del automóvil puede decirse que se inició el día 23 de Octubre de 1769 cuando Nicolás José Cugnot realizó la primera prueba sobre un carromato que portaba un motor de vapor. Desde entonces, la evolución sufrida por el automóvil ha sido bastante notable. Son más cómodos, rápidos, seguros...

Vehículo de vapor de Nicolás

En un principio, los automóviles tomaron como espejo a los vehículos de tracción animal como los carruajes, conservando de estos la estructura de un chasis base o largueros en donde se montaba la carrocería junto a los elementos mecánicos que lo hacían moverse girar o frenar.

A la izquierda carruaje de caballos y a la derecha automóvil a motor

Las carrocerías no se mejoraron en un principio, en cambio, en las partes mecánicas si hubo un avance limitándose a avances de tipo estético.

El primer avance importante que hubo en las carrocerías, fue la sustitución de los largueros de madera que formaban el chasis por largueros de chapa de acero que admitían mejor la mayor potencia. Esta transformación, fue mejorando en el tiempo, evitando en un principio las formas redondas ya que al no estar desarrollada la técnica de la embutición, las chapasa debían deformarse a mano, no obstante, la chapa laminada se utilizó para los paneles y piezas exteriores.

La época del motor de vapor llegó a su fin con la invención del motor de combustión interna de cuatro tiempos, esto fue gracias a Nikolas August Otto en 1876.

El vehículo más cotizado en aquellos tiempos fue el Ford T, siendo el más popular de su época con unos 15'5 millones de vehículos vendidos.

El Ford T, incluía novedades que otros vehículos de la competencia no tenían como la ubicación del volante al lado izquierda, también incorporaba grandes avances técnicos como el conjunto bloque del motor, carter y cigüeñal en una sola unidad.

Ford T

Pasaban los años y se iban batiendo records, las ventas sobreparaban de los 250.000 vehículos en 1914. Por su parte, siempre a la caza de la reducción de costes y mayor eficiencia, Henry Ford intrdujo en sus planta en 1913 unas cintas de ensamblaje móviles para el modelo T que permitían un incremento de producción. Dicho método fue inspirado en el modo de trabajo de los matadores de Detroit y consistía en instalar una cadena de montaje a base de correas de transmisión y guías de deslizamiento que iban desplazando automáticamente el chasis del automóvil hasta los puestos en donde sucesivos grupos de operarios realizaban en él las tareas encomendadas, hasta que el coche estuviera terminado. El sistema de piezas intercambiables, ensayado desde mucho antes en fábricas estadounidenses de armas y relojes, abarataban la producción y las reparaciones por la vía de la estandarización del producto.

La primera carrocería construida completamente con una estructura de acero apareció en 1927, aunque con algunos refuerzos de madera y a partir de los años 30, las compañías de automóviles adoptaron el uso de la chapa de acero para la construcción total del vehículo de forma masiva. El incremento de la producción motivado por la gran demanda, hizo que mejorase la calidad de los automóviles.

Ford A

El año 1934 marcó una historia con la producción del primer vehículo de gran serie autoportante, con una carrocería completamente fabricada con chapas de acero y sin ningún elemento de madera. Este vehículo fue el Citroën Traction Avant.

Citroën Traction Avant

Tipos de estructuras.

El chasis está compuesto por el motor, el bastidor, los órganos mecánicos y electrónicos y todo este conjunto forma la base estructural del vehículo. Existen varios tipos de chasis y yo explicaré los siguientes:

Chasis en H o escalera: los perfiles tubulares se han revelado muy resistentes a la torsión a lo largo del tiempo. Este chasis normalmente estará configurado por dos vigas de sección tubular, unidas por refuerzos transversales, diagonales, o los dos.

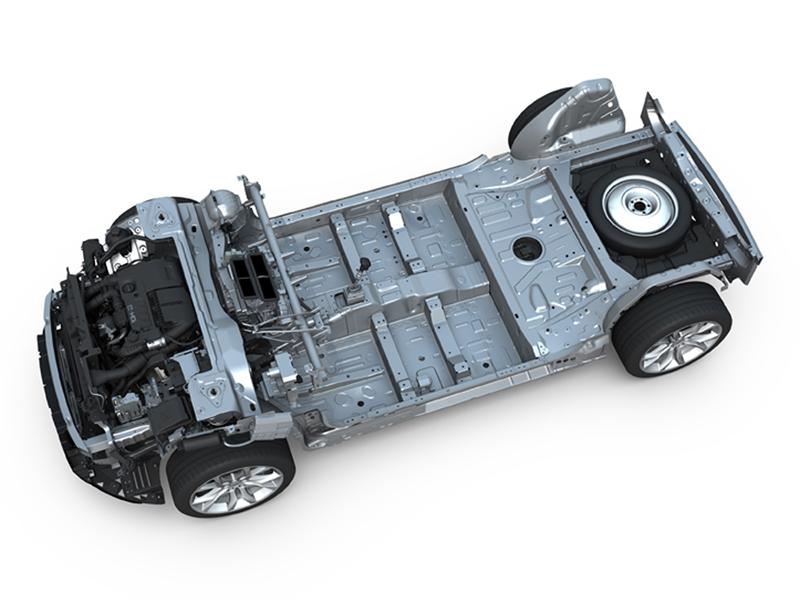

Chasis plataforma: es un chasis aligerado que lleva el piso unido por soldadura, este tipo de carrocería es utilizado en pequeñas furgonetas y en vehículos de turismo destinados a circular por caminos en mal estado.

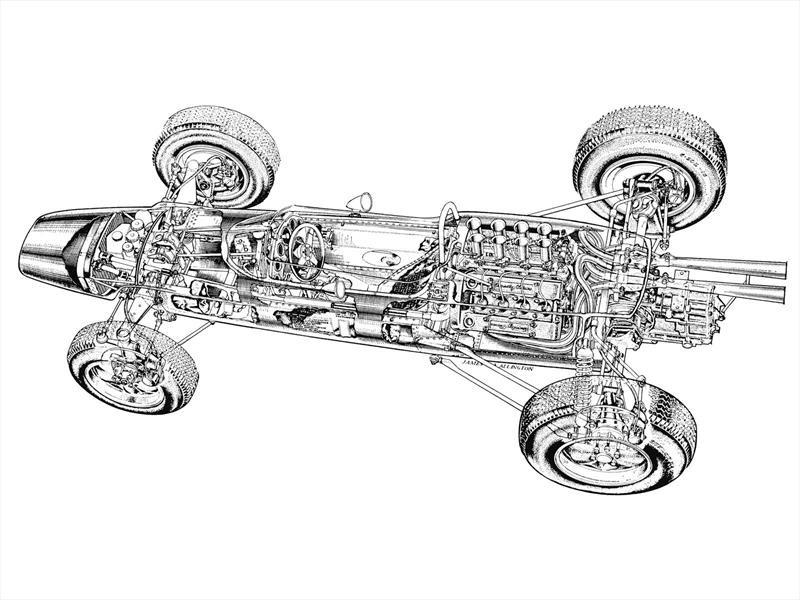

Chasis superligero: compuesta por una estructura de tubos para dar forma a la carrcería, La ventaja de este chasis es la reducción de peso.

Chasis columnar: el propósito era el de conectar el eje delantero al trasero, se utiliza sobre todo en los roadsters, su desventaja es que son muy pesados para ser usados en autos deportivos y demasiado caros para ser producidos en masa.

Chasis tubular: es un chasis muy resistente y consiste en un chasis hecho por tubos como el nombre indica. Es un chasis que se puede construir ''fácilmente'' ya que solo tienes que comprar tubos y solo sería soldar hasta conseguir el chasis que quieres hacer.

Chasis autoportante: es la carrocería más empleada en automóviles. La carrocería autoportante es una técnica de construcción de chasis en la cual la chapa externa del vehículo soporta parte o toda la carga estructural del vehículo, se compone de un conjunto de bastidor y carrocería unidos entre sí remachados o soldados que forman la carrocería completa.

Distribuciones mecánicas.

En este punto, explicaré donde se encuentra posicionado el motor y por eso lo divido en tres grupos, motor delantero, motor trasero y motor central.

Motor delantero: es el sistema en el que el par motor se transmite sólo a las ruedas delanteras. Es el mismo eje en el que se suele encontrar la dirección del vehículo. Los vehículos de tracción delantera incorporan la mayoría el diferencial en la estructura de la caja de cambios. Este motor tiene sus ventajas como por ejemplo aumento de espacio en el habitáculo, reducción del peso, mejor control sobre situaciones adversas como la lluvia o grava. Y sus desventajas son que a partir de una cierta potencia es difícil la transmisión al suelo (agarre) del par motor en aceleraciones fuertes, por ello la solución ideal para transmitir la máxima tracción al suelo sigue siendo la tracción total, debido a que hay un reparto de potencia en las 4 ruedas.

También dentro del motor delantero que se entiende que se sitúa en la parte delantera del motor podemos diferenciar entra motor delantero transversal( las ruedas delanteras son lasa que traccionan) y motor delantero longitudinal (las ruedas traseras son las que traccionan).

Motor delantero transversal.

Motor delantero longitudinal.

Motor trasero: también llamado, tracción trasera es el sistema en el que la transmisión del movimiento del motor de un vehículo se realiza sobre el eje trasero y va situado en la parte trasera del vehículo. Este motor tiene como ventajas, mejor adherencia de las ruedas tractoras en la fase de aceleración debido a la transferencia de peso, mejor reparto de pesos que permite situar el centro de gravedad lo más cerca posible del centro de las 4 ruedas. Y sus desventajas son mayor coste constructivo, menos espacio disponible en habitáculo, mayor peso, mayor facilidad de perder adherencia en curva (especialmente con vehículos muy potentes) por la componente centrífuga de las fuerzas sobre el neumático.

Motor central: si el motor está entre los ejes delantero y trasero, su posición es central. Más precisamente, un motor central delantero se ubica por detrás del eje delantero y adelante del habitáculo, y un motor central trasero está detrás del habitáculo y por delante del eje trasero.

Motor central trasero. Motor central delantero.

Distribuciones de volúmenes y clasificación de los vehículos en función de la misma.

En este apartado, voy a explicar los tipos de carrocerías externas del vehículo y lo que le engloba y para esto lo divido en tres grupos, que serán: monovolumen, dos volúmenes y tres volúmenes.

Monovolumen: un monovolumen es una carrocería en la que no se diferencia más de un volumen. La zona del motor, la cabina y el maletero están completamente integrados. Generalmente, un monovolumen es más alto que un automóvil de turismo (1,60 a 1,80 metros contra 1,40 a 1,50 metros). Los monovolúmenes grandes y algunos compactos (desde 4,40 metros en adelante) tienen frecuentemente tres filas de asientos, mientras que los más pequeños solo tienen dos filas.

Dos volúmenes: los diseños de dos volúmenes articulan un volumen para el capó con el motor y un volumen que combina el compartimiento de pasajeros y de carga, por ejemplo, familiar o rural de tres o cinco puertas, y minivans como el Chrysler Voyager.

Tres volúmenes: tres volúmenes o tricuerpo, se distinguen claramente los tres volúmenes: un volumen para el capó con el motor, otro volumen para el habitáculo y un tercero para el compartimento de carga.

Identificación de vehículos por VIN (EU, USA, Japón...diferencias)

La definición de VIN es un número de chasis o número de bastidor, denominado internacionalmente Vehicle Identification Number (VIN) y consta de una secuencia de dígitos que identifica a los vehículos de cualquier tipo, y los remolques a partir de un cierto peso, es un código específico y único para cada unidad fabricada.

Para poder leer y entender este número explicaré como hacer su lectura.

Los dos primeros caracteres del código identifican el país en donde fue ensamblado. Si empiezan por 1 indica que fue manufacturado en Estados Unidos , el 2 en Canadá, el 3 en México el 9 para Brasil o bien las letras J para Japón, K para Corea, S para Inglaterra, W para Alemania, Y para Suecia, Z para Italia, M para India, Indonesia y Tailandia, L para China entre otros. En el caso de España empiezan por V desde la VS hasta la VW.

El segundo carácter identifica a la empresa fabricante por ejemplo Audi (A), BMW (B), Buick (4), Cadillac (6), Chevrolet (C), Chrysler (C), Dodge (B), Ford (F), GM Canadá (7), General Motors (G), Honda (niH), Jaguar (A), Lincon (L), Mercedes Benz (D), Mercury (M), Nissan (N), Oldsmobile (3), Pontiac (2 o 5), Plymounth (P), Saab (S), Saturn (8), Toyota (T), Volkswagen (V).

El tercer carácter identifica la división de la compañía que realizó la manufactura del vehículo.

Del cuarto carácter al octavo corresponde la identificación de las características del vehículo, tipo de chasis, modelo de motor, entre otros.

El noveno carácter es un verificador que se obtiene con la asignación de valores a las letras del abecedario omitiendo la I,O,Q y Ñ.

La décima posición del código de identificación de vehículos nos indica el año del modelo. Si el vehículo fue producido entre 1980 y 2000 o entre 2010 y 2030 se identifica con una letra, pero si fue manufacturado entre 2001 y 2009 o entre 2031 y 2039 se identificará con un número.

¿Qué es la contraseña de homologación?

La contraseña de homologación es la regulación del procedimiento para la realización y tramitación de las reformas efectuadas en vehículos después de su matriculación definitiva en España con el fin de garantizar que tras la reforma se siguen cumpliendo los requisitos técnicos exigidos para su circulación.

La contraseña de homologación aparece en la Tarjeta ITV de los vehículos que es expedida por una estación ITV española. También aparece en el Certificado de Conformidad si el vehículo es importado, y cuyo documento es muy recomendable disponer de él si se pretende legalizar el vehículo importado en España.

La estructura de una contraseña de homologación es la siguiente:

e6*93/81*0023*00

donde:

e: significa Unión Europea;

6: identifica el país de homologación, según la lista adjunta:

1 Alemania, 2 Francia, 3 Italia, 4 Países Bajos, 5 Suecia, 6 Bélgica, 9 España, 11 Reino Unido, 12 Austria, 13 Luxemburgo, 17 Finlandia, 18 Dinamarca, 21 Portugal, 23 Grecia, 24 Irlanda

93/81: es la directiva de aplicación (también puede ser 92/53);

0023: es el número de homologación;

00: número de modificación o de la revisión desde la homologación inicial

Aquí acabo la entrada sobre la carrocería del vehículo, espero que se haya aprendido algo ya que yo sí, hasta la próxima.